在低压铸造的生产过程中,铸件凝固过程是最重要的过程之一,直接影响铸件产品的质量,所以在低压铸造数值模拟仿真中,获得准确的温度场分布是项目成败的关键。

低压铸造模具温度主要由模具冷却系统、生产周期、熔液温度等因素决定的。所以数值模拟模具热平衡,就要抓住这几大要点,确保软件中参数的设置和运行求解与实际生产情况拟合完好。我们使用AnyCasting软件对某低压轮毂模具进行试模对照试验,取得了很好的拟合结果。具体介绍如下。

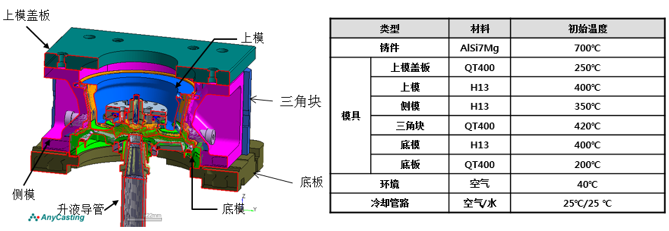

与简化分析不同,本实验为了获得精确的分析结果,我们将整套低压模具的所有三维实体都导入AnyCasting软件中。各个实体的材料和初始温度如下:

上模、底模和侧模都有水冷或风冷的管路设置。AnyCasting软件可设置管路中的介质、管路打开、关闭的时间以及出口入口的温度等。

通过对每条管路HTC的变量设置,可以模拟沿管路长度方向不同的冷却效果,获得点冷、超强冷等各种效果。

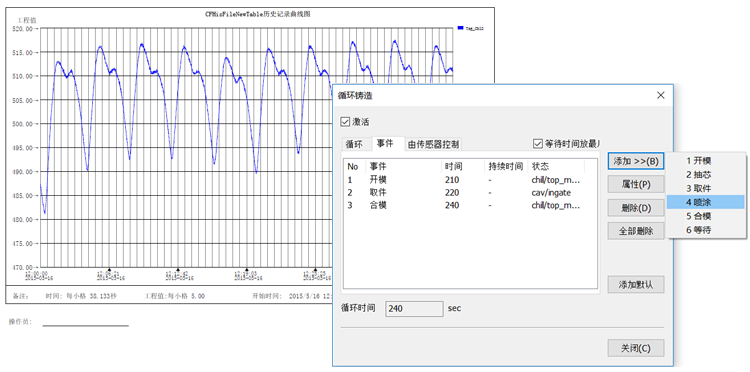

AnyCasting软件可以设置生产节拍,模拟实际生成中热模的过程来进行模具热平衡循环分析,直至温度场分布进入稳态。生产节拍循环可由开模、取件、喷涂、合模等不同的动作事件组成,每个动作开始的时间及持续时间均可按计划设置。AnyCasting也支持由传感器温度触发的动作事件。

1. 热模最初循环的时候,如果冷却水路是关闭的,在后续循环时再打开,这种情形,也可以在AnyCasting软件中进行设置。

2. 循环过程中,如果需要对模具某一特定的局部表面进行喷涂,AnyCasting软件6.x版本支持此类局部喷涂设置。

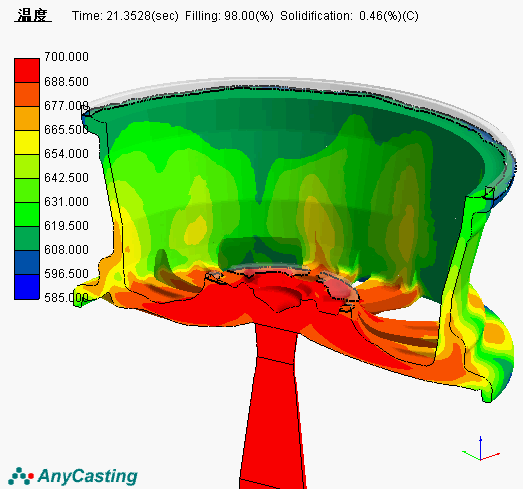

低压铸造熔液充型过程,也是影响模具温度场分布的一个重要因素。低压升液曲线可以在AnyCasting软件中得到完整设置。准确的流场分析是获得准确温度场分布的前提和关键。AnyCasting软件的Real Flow求解器可以真实再现升液过程中因液平面截面积变化导致的波动、回流问题。

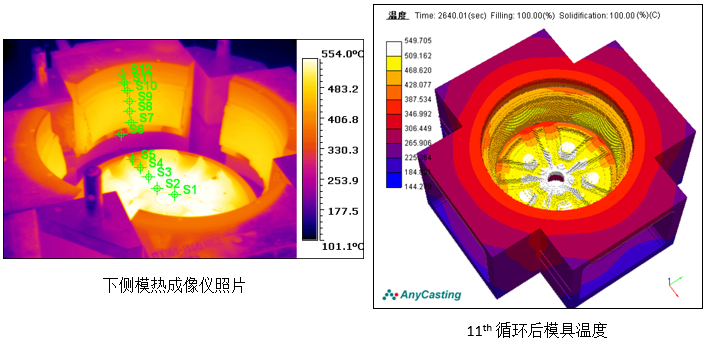

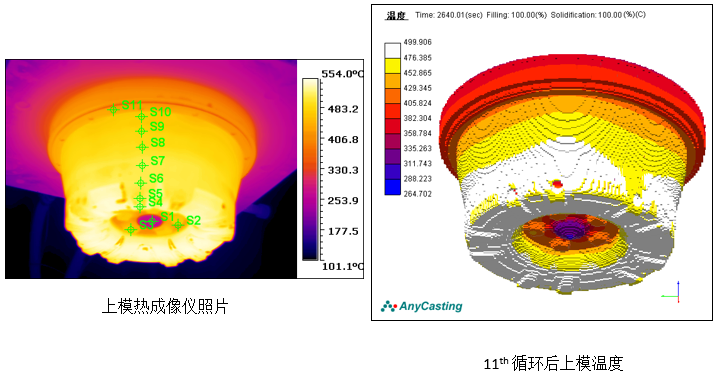

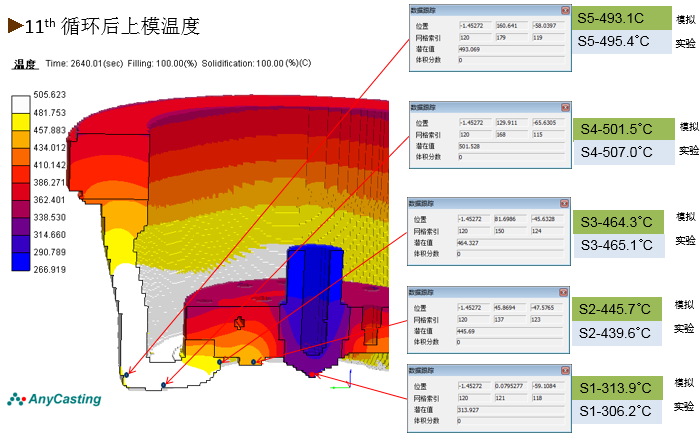

在试模的车间现场,我们使用热传感器和热成像仪的设备,实时采集模具各表面及位置的温度场分布。我们将实验获得的结果与AnyCasting软件分析结果进行比较,两者的拟合度是非常高的。

部分热电偶采集点的数据和AnyCasting采集点数据比较:

AnyCasting软件低压铸造模拟仿真分析中,模具、生成节拍、冷热管路以及充型流动分析是模具热平衡分析准确性的关键。本项目中通过实际试模车间现场温度数据的采集与AnyCasting软件分析的结果进行对标,获得了很好的一致性。这为进一步的低压铸造凝固过程和缺陷分析提供了可靠的基础研究数据。

鸣谢佛山南海奔达模具陈庆勋先生