当我们谈模流时,我们谈些什么

如今在压铸行业,模流分析这个名词恐怕已是人尽皆知了。从道理上讲,无论是从供应商还是从客户的角度,无论是模具厂还是压铸厂,都晓得计算机的模流分析可以降成本、提质量、减风险。然而,在与行业同仁交流时,我们发现对通过模流分析解决问题感到难以百分百掌控的也是大有人在。 通过成功案例的分享,我们希望可以把一些所谓经验法则的东西展示给大家。虽然零件各不相同、企业设计制造习惯各异,但是有些原则,是可以推而广之的。

北京大林万达汽车部件有限公司是在华的韩资压铸企业。大林的Joo Soo Hyun曾经非常详细地记录一个下曲轴箱压铸件缺陷的改良过程。

铸件缺陷情况和分析

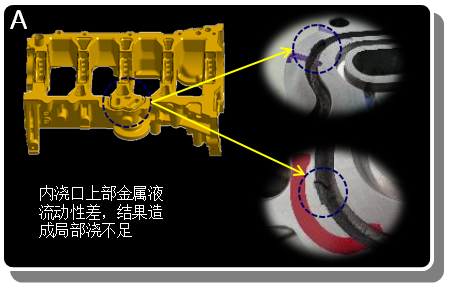

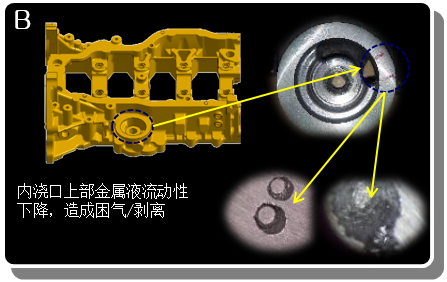

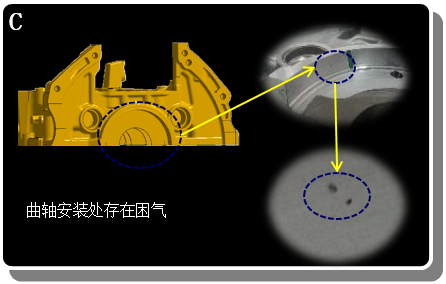

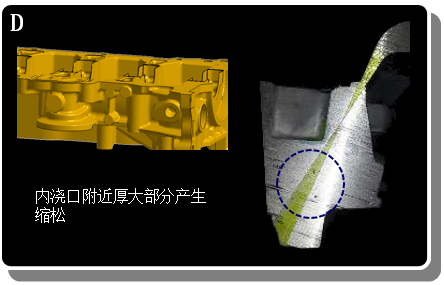

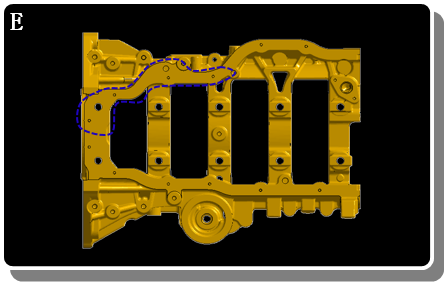

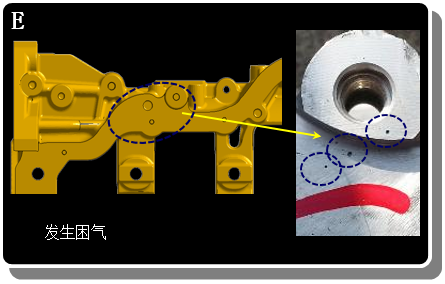

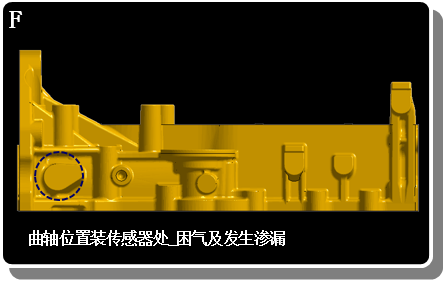

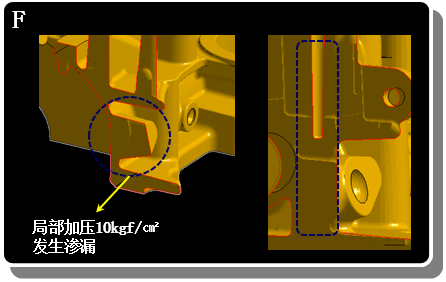

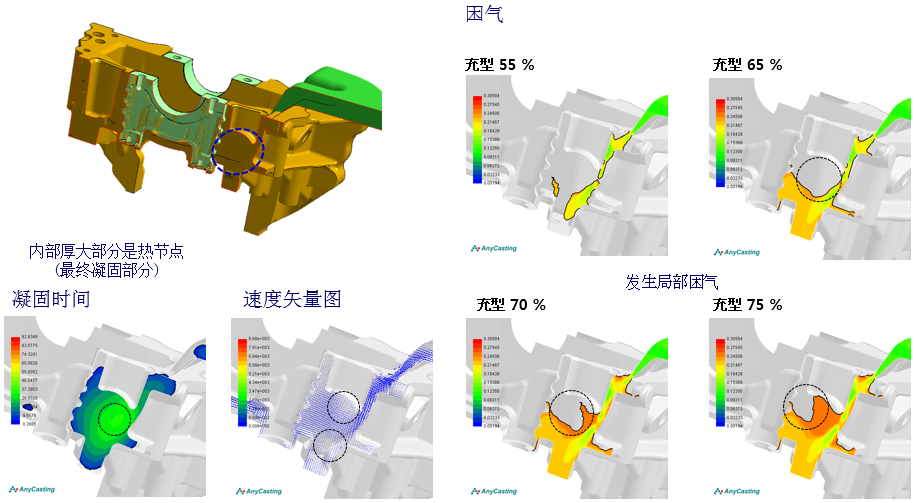

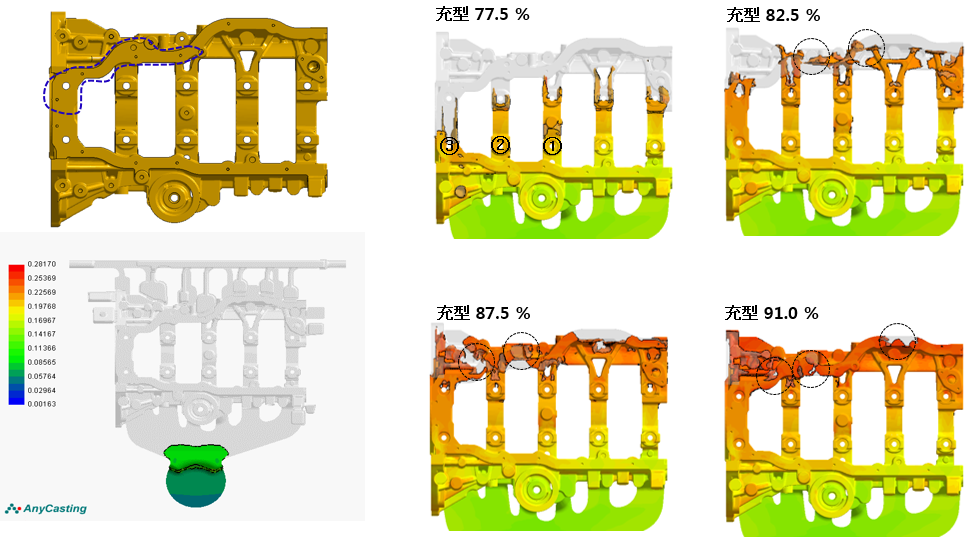

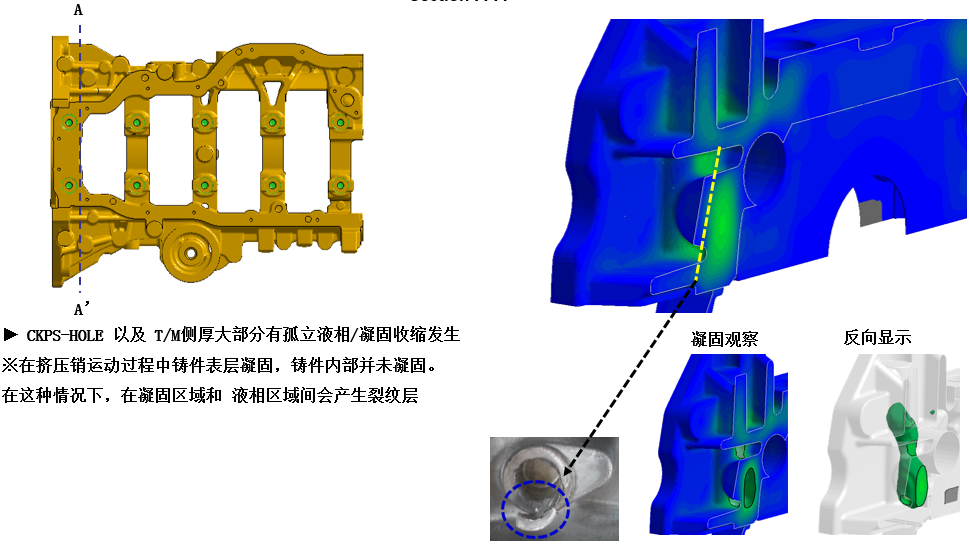

在该下曲轴箱铸件量产的初期阶段,在近浇口端的油槽及密封环处出现了成型不良和困气的缺陷,在侧面的曲轴安装部位存在困气缺陷,在近内浇口的厚度部位处有缩松缺陷,在充型末端存在困气缺陷,在曲轴安装传观器位置处存在困气缺陷。这些不良的比率分别达到了10%-20%不等。图片A-F为上述缺陷的位置和情况说明。

原模具方案的模流分析及对标结果

大林首先将原模具方案及生产工艺输入AnyCasting模流分析软件中进行运算分析,并将软件结果与实际生产的缺陷进行对标。在此基础上,分析铸件缺陷形成的原因,为下一步模具改进方案提供依据。

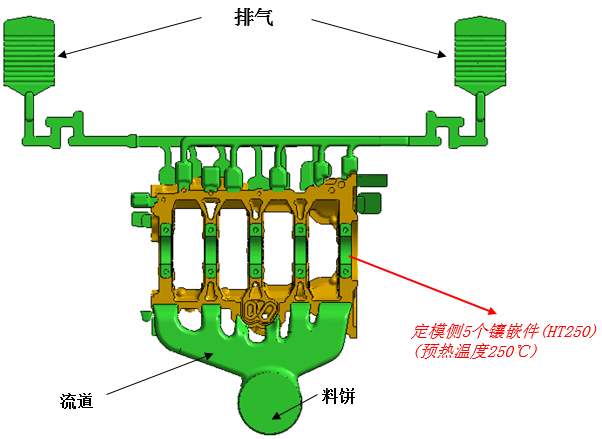

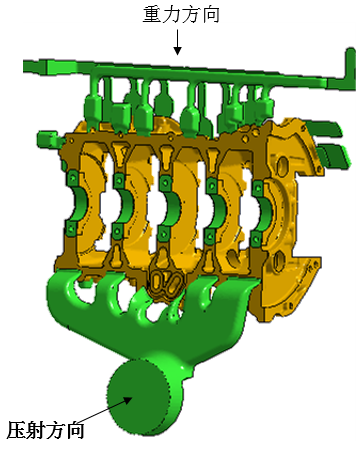

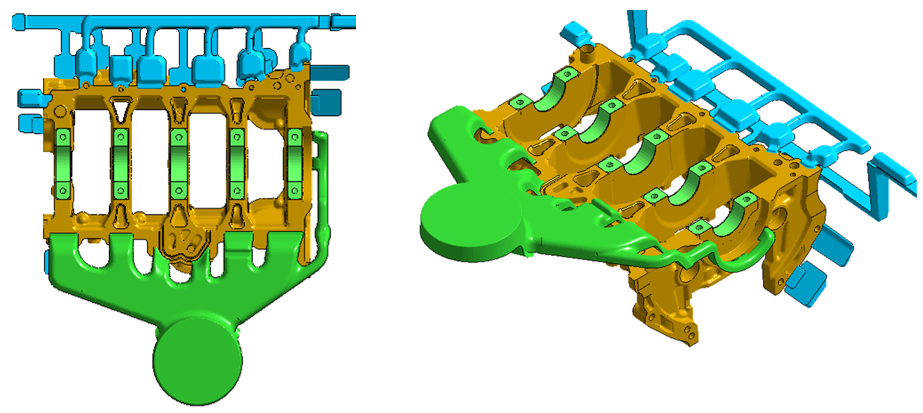

原模具方案如下图所示,该方案采用了6个内浇口、5个嵌件、16个渣包和排气、并在两处抽真空。

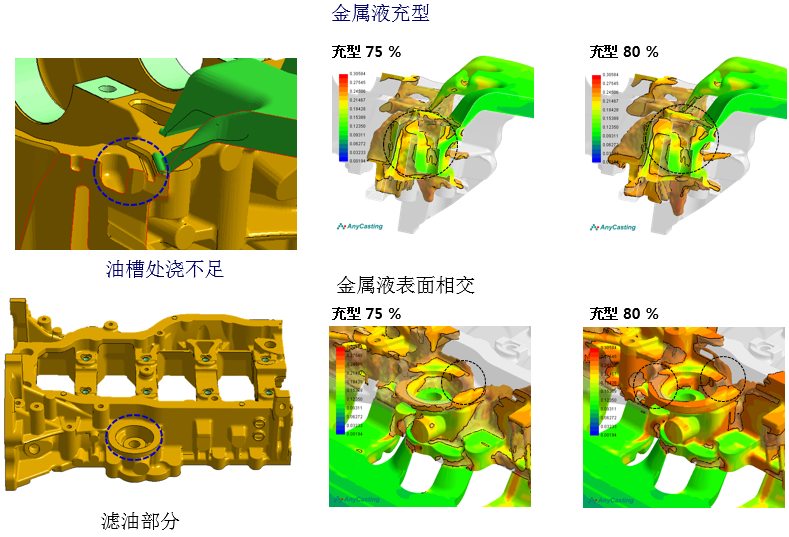

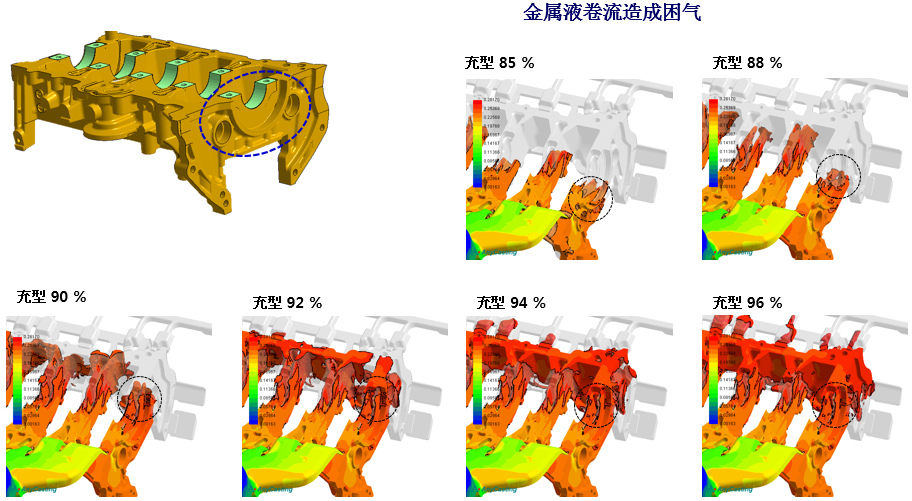

AnyCasting的分析结果,与原方案量产缺陷的吻合度很高。每一处的缺陷及其成因列出如下:

缺陷A、B处充型情况

缺陷C处充型情况

缺陷D部分充型凝固情况

缺陷E部分充型情况

铸造缺陷F部分局部凝固

方案改进及最后结果验证

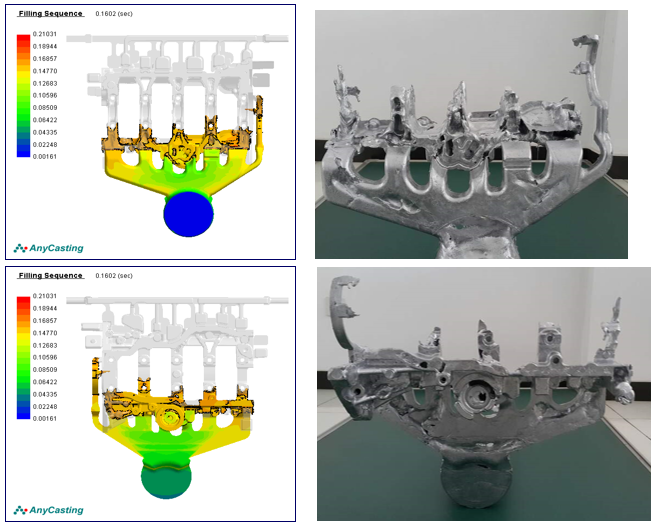

在了解了缺陷成因的基础上,不同的应对方案就跃然而出了。大林团队前后经过5次模型方案的修改,配合不同的工艺方案,前后进行了10次模流分析,确定了最终的改良方案。新方案的模流分析结果显示,总体流动比原方案更加平衡,局部缩松的问题也在增加了局部挤压的工艺措施下明显改善。

同时,新方案量产前,车间进行了短射实验,与AnyCasting软件分析结果进行对标验证,结果显示,高速阶段的仿真数据与实际模型修改后的流动数据比较时,准确率可达95%左右。

总结

大林的Joo Soo Hyun先生表示,这是非常富有成果的项目,我们可以用铸造模拟研究和预测开裂,降低试验次数和废品率。在生产的开始阶段,缺陷比例为20-10%,通过AnyCasting模拟试验,我们最终减少到不到1%的缺陷率