压铸是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。高压高速是压力铸造的主要特征。

AnyCasting压铸工艺模块可以模拟充型流动和凝固过程,预测压铸件欠铸、气孔、含气量、缩孔缩松、冷隔、氧化夹渣、粘膜、偏析、变形、热裂等缺陷,并预测微观金相及机械属性、以及模具顶针强度。

通过AnyCasting压铸仿真分析,可以优化压铸模流道和浇口设计、改善生产工艺参数、降低研发和生产成本、提高铸件产品质量。

AnyCasting压铸局部挤压工艺模拟

普通的压铸方法对于形状复杂、壁厚不均匀的压铸件,出于结构原因,在成型过程中无法对最终凝固的区域及时补缩,易出现缩孔缺陷。这是因为液态金属在较长的流道里凝固速度很快,冲头传递的压力无法维持到铸件凝固的终了。如果铸件有耐压要求,或者在此处需要进行机械加工,那么铸件内部疏松的组织就成为严重的缺陷问题。

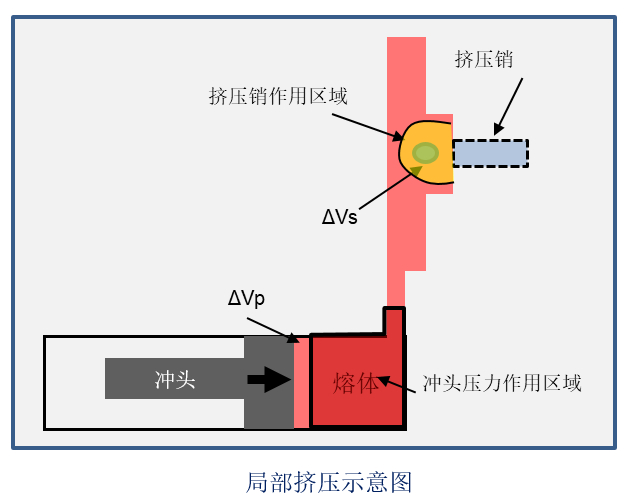

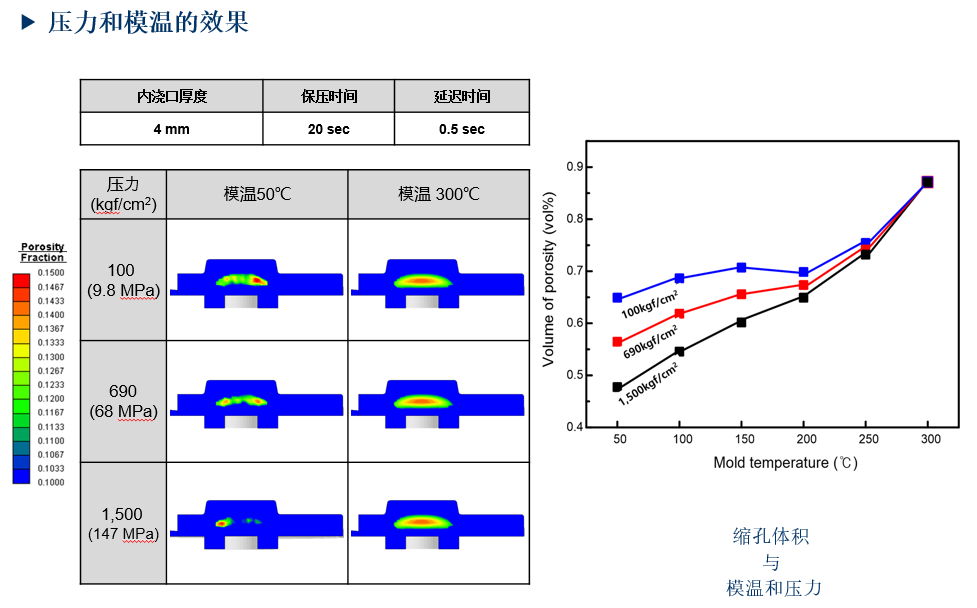

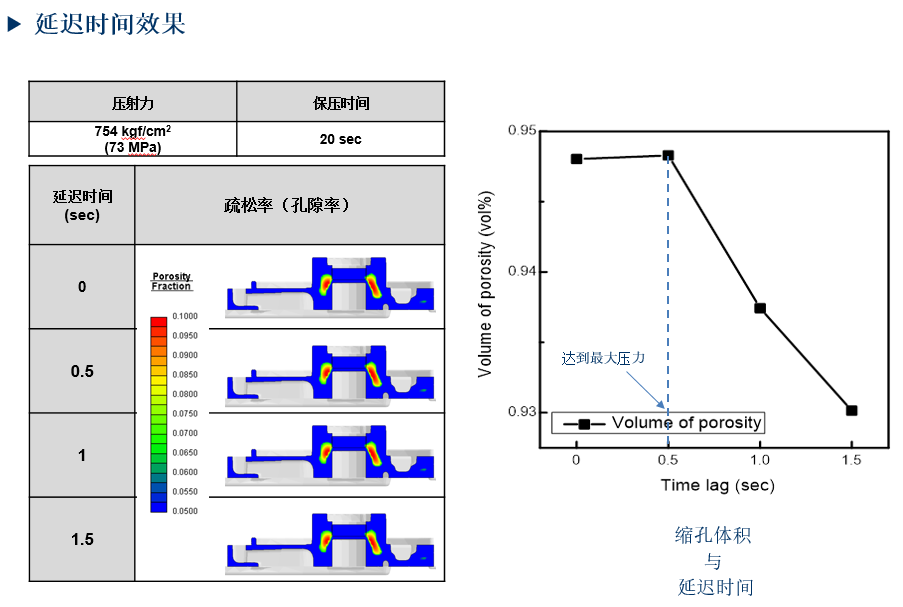

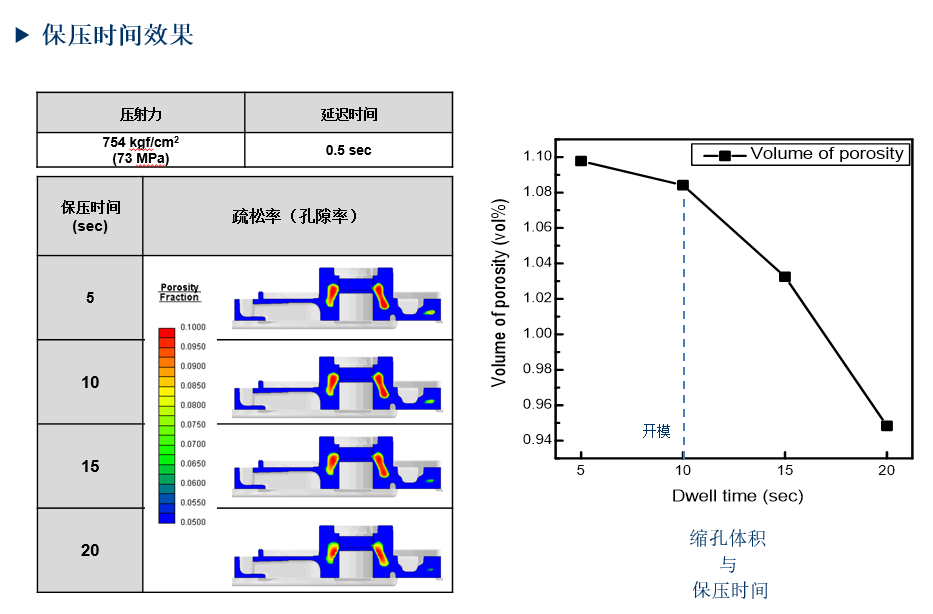

近年来,针对这类问题,许多压铸厂实施局部挤压辅助技术来解决上述难题。该技术就是在金属液压铸充型之后,经过一定时间,即在铸件凝固过程中,在厚壁处通过加压杆施加压力,进行强制补缩,来消除该处的缩孔缩松缺陷。局部挤压工艺的参数:挤压深度、挤压压力、挤压延迟时间和挤压持续时间对压铸件的质量有着重大影响。AnyCasting软件的局部挤压功为用户对局部挤压进行深入研究提供了可视化的技术工具。

简易模型的研究

压射力和局部挤压力对铸件收缩缺陷的影响

工艺参数研究

总结

AnyCasting V6.6支持压铸工艺中局部挤压分析。该模型基于SIGAP凝固算法,求解金属凝固过程中糊状区中气孔形核及成长的过程。气孔成核过程是受外在作用力影响的,例如挤压销的压力以及作用时间长短。通过使用AnyCasting局部挤压模拟功能,用户可预测在挤压销作用下,压铸件凝固收缩缺陷获得挤压补偿的效果,帮助用户评判并优化挤压销的速度、压力、延迟时间、持续时间等工艺参数。

对模拟局部挤压有兴趣的小伙伴,欢迎联系上海睿铸科技,AnyCasting软件资深授权经销商。我们将为您进一步提供深入解说和专业服务。

基于AnyCasting的压铸激冷层研究

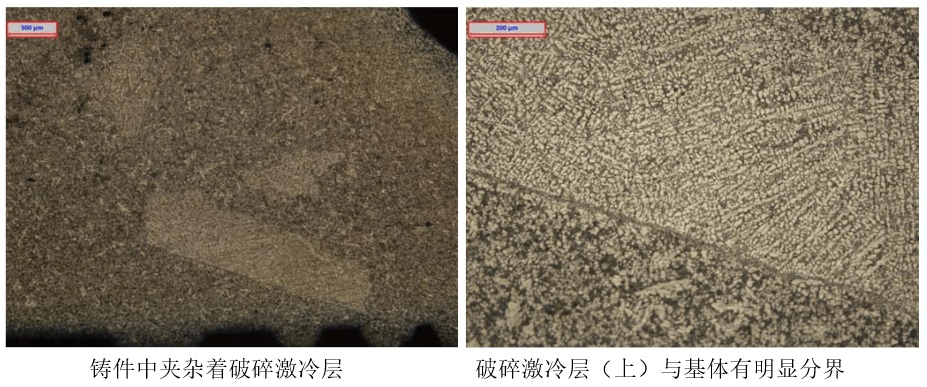

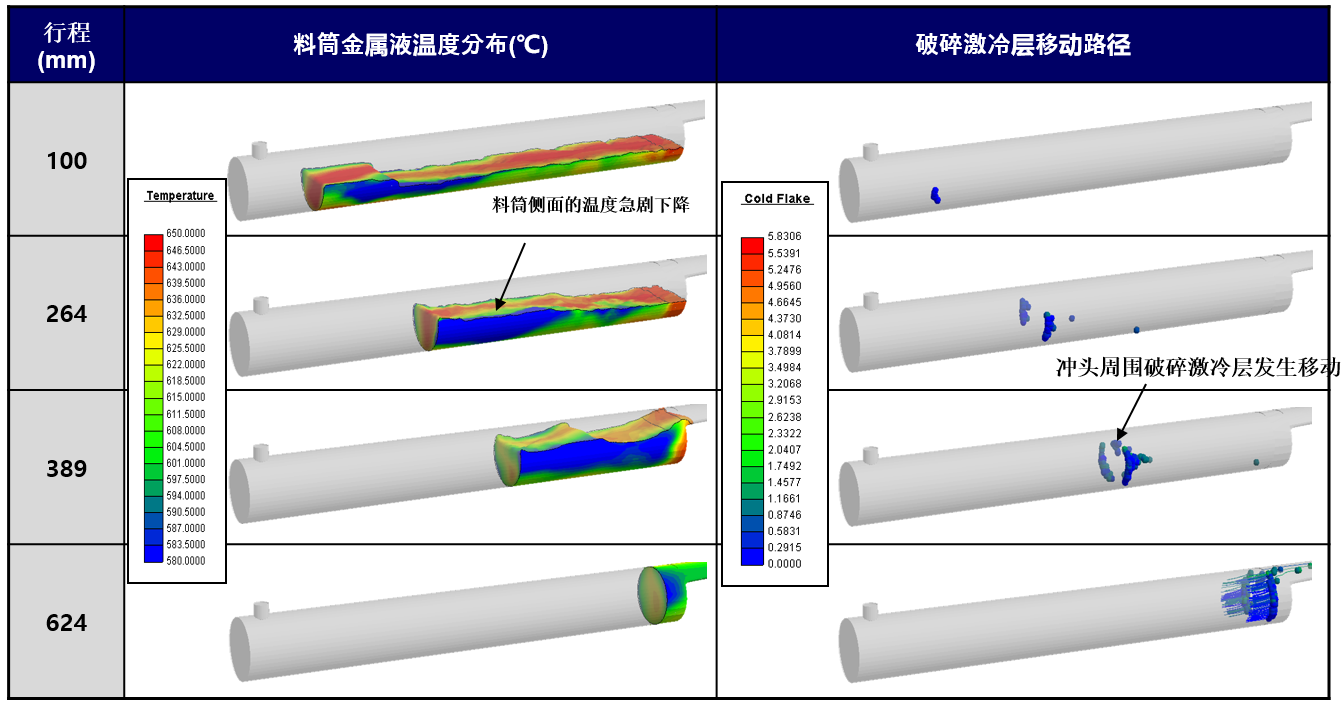

浇注到压室内的金属液受到压室壁面及冲头断面的激冷作用,其温度急剧下降,形成一层薄的凝固层。压射时被冲头剥离、破碎产生了破碎激冷层,并卷入金属液中,从而在压铸件中形成了破碎激冷层,宏观观察破碎激冷层比正常组织更致密、更光亮,多呈片状。

破碎激冷层,尤其是大片状的破碎激冷层,如果存在于零件的受力部位,往往导致沿着破碎激冷层于基体的分界面发生断裂,是压铸结构件产品必须引起高度关注的缺陷。对破碎激冷层缺陷的预测也是压铸模拟仿真的关键需求。

AnyCasting研发的压铸激冷层分析功能,通过对激冷层的生成过程以及其随冲头移动通过料饼进入型腔的分析,为用户预测激冷层提供了技术分析的工具。

1. 激冷层的生成:

1)激冷层在料筒壁上凝结,形成一层薄膜;

2) 冲头移动,激冷层破裂,剥离的碎片随金属液流入产品;

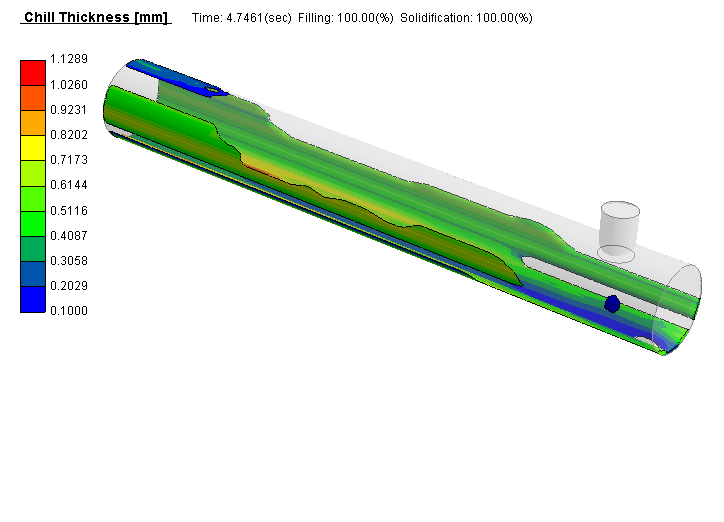

AnyCasting软件计算激冷层生成的位置,以及平均厚度

2. 破碎激冷层的移动:

1)大部分激冷层碎片积聚在冲头前方;

2)少部分激冷层碎片通过流道进入型腔,不同情况下,碎片有可能聚集在料饼处,有可能进入型腔;

AnyCasting以粒子移动的方式呈现激冷层碎片在料筒和型腔中的移动路径

以上分析工具的提供,有助于我们研究各压铸工艺参数对激冷层的影响

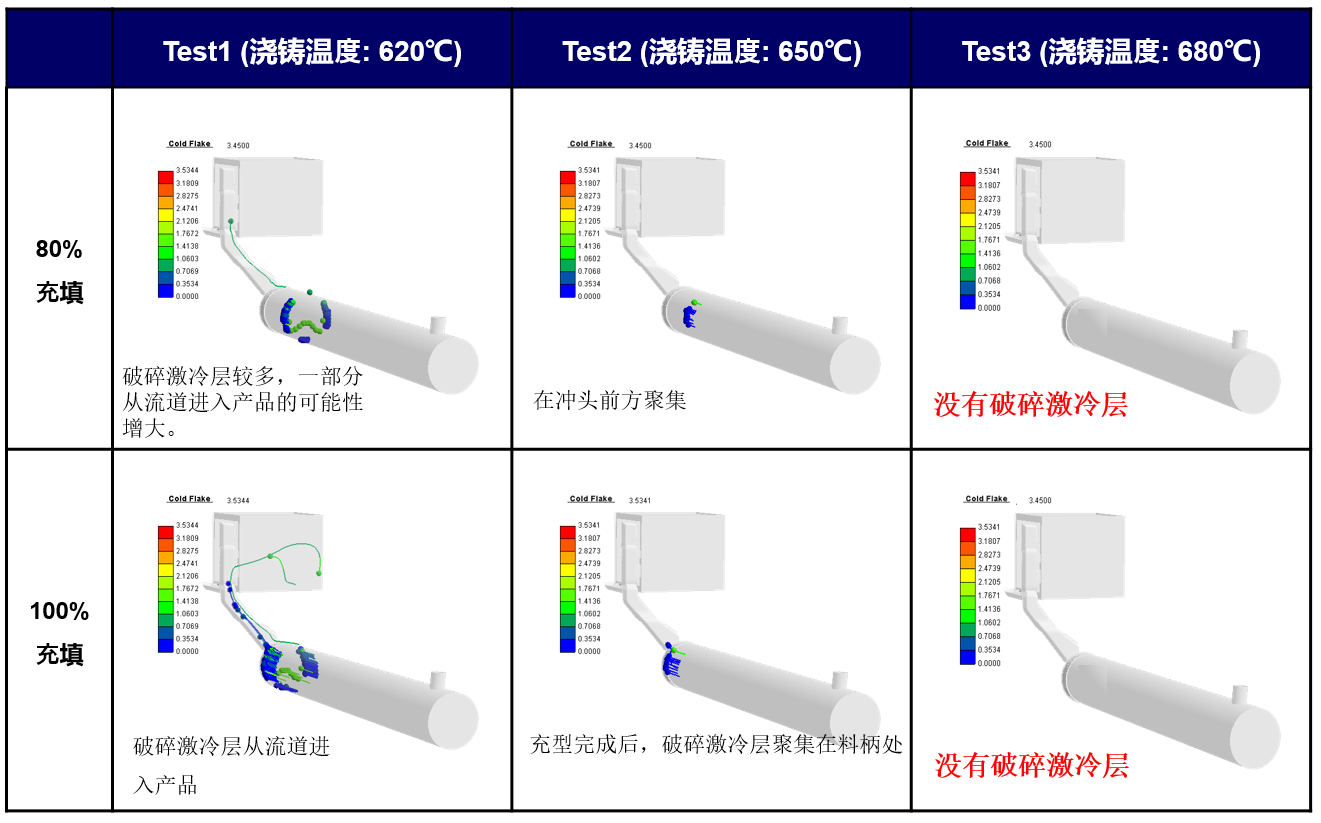

1. 浇铸温度对激冷层的影响

2. 静置时间对破碎激冷层的影响

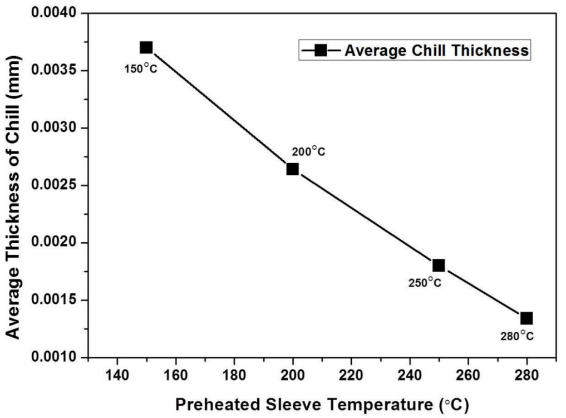

3. 料筒预热温度对冷凝层厚度的影响

4. 冲头行程对冷凝层厚度变化的影响

5. 料筒内金属液温度变化对冷凝层生成的影响

6. 压射速度变化对破碎激冷层的影响

总结:

1. 温度的影响

a) 料筒温度越高,产生激冷层越少,但是过高的料筒温度,对模具有影响;

b) 浇铸温度越高,产生激冷层越少,但是浇铸温度过高,铸件易产生气孔缺陷;

c) 静置时间越短,产生激冷层越少,但是静置时间过短,在料筒中容易产生涡流,会产生更多气孔缺陷

2. 压射速度的大小对料筒激冷层的生成影响较小。

压射速度快,激冷层粒子生成很少。但也有少量粒子进入型腔。

压射速度和激冷层分布的关系比较难以明确定义。

3. AnyCasting激冷层功能为研究激冷层与压铸工艺参数提供了有效的技术分析工具,为减少压铸破碎激冷层缺陷降低了研发成本和解决途径。该功能将在下一个新版本中正式推出!

真空压铸工艺过程模拟仿真

研发的背景和目的

真空压铸法是通过在压铸过程中抽除压铸模具型腔内的气体而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量的先进压铸工艺。

真空压铸法优点

① 真空压铸法可消除或减少压铸件内部的气孔,提高压铸件的机械性能和表面质量,改善镀覆性能;

② 真空压铸法大大减少型腔的反压力,可使用较低的比压及铸造性能较差的合金,有可能用小机器压铸较大的铸件;

③ 真空压铸法改善了充填条件,可压铸较薄的铸件;

④ 真空压铸法和普通压铸方法相比,生产效率几乎一样。

但是,真空压铸法目前并没有得到行业的广泛应用,其主要原因集中在:

① 模具密封结构复杂,制造及安装较困难,因而成本较高;

② 真空压铸法如控制不当,效果就不是很显著。

许多用户对真空设备无法做出合理的选择,例如采用何种抽真空方式、真空罐和真空泵的性能参数、密封的方式等等。

此外,由于缺乏经验,工程技术人员对抽真空的工艺制定也存在不少困惑,例如:抽真空的起止时间点、浇流道设计、真空排溢系统设计、漏气情况的估计等等。

基于上述原因,许多工程技术人员希望通过对真空压铸过程进行模拟仿真,获得真空压铸模具设计、工艺参数设计、真空设备配备等各参数的优化配置,增加真空压铸工艺实施的成功率,降低研发成本和缩短研发周期。

真空压铸仿真技术简介

韩国AnyCasting软件公司与瑞士方达瑞公司分别代表了铸造模拟软件技术和真空科技领域的前沿开发者。此次两家企业的研发团队联手,对真空压铸模拟两相流耦合求解技术进行了深入的合作与开发。

真空压铸过程的两相流耦合模拟仿真,计算金属熔液和模具型腔中气体在互相作用、彼此影响下的流动形态。

具体来说,对于金属熔液,需分析在特定的流道和排溢系统设计的模具中,根据冲头进程的工艺条件,计算金属熔液充填、氧化夹渣、气体包卷等结果。

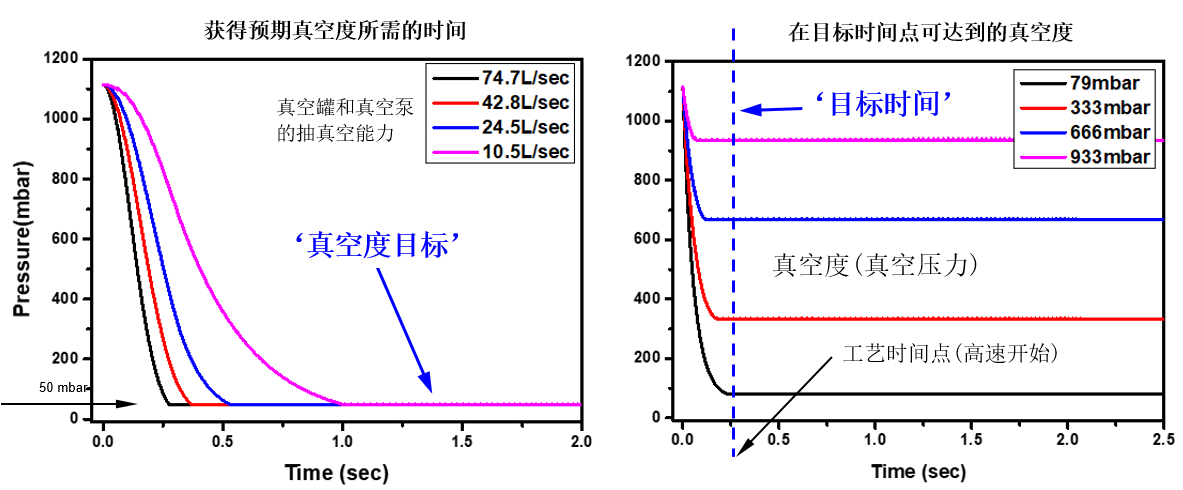

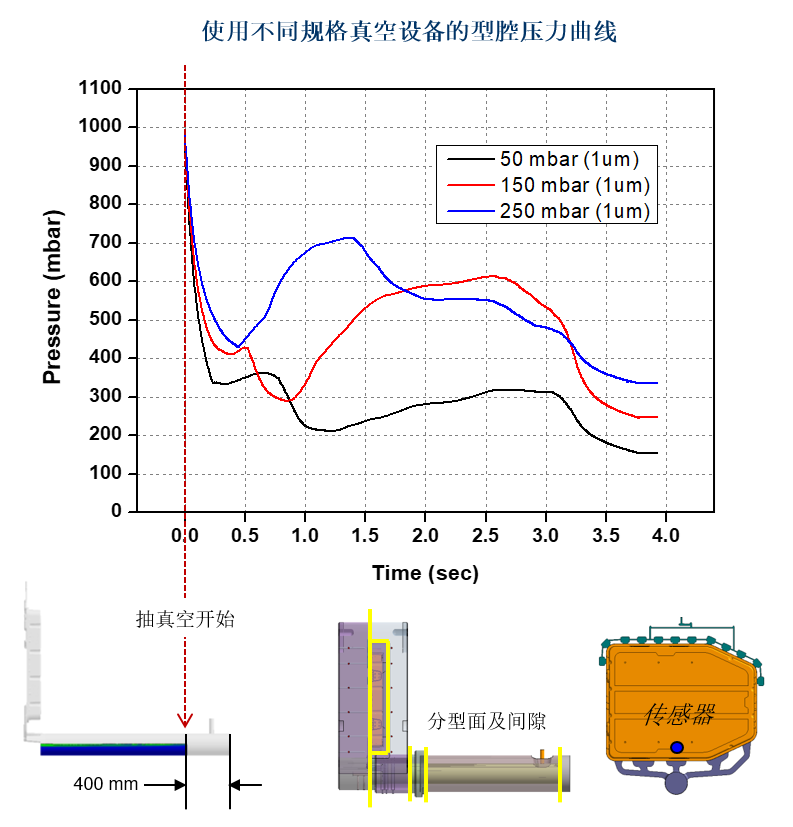

对于型腔中的空气,需分析在真空设备和模具为整体的系统中,根据抽真空的起止时间、流量等工艺条件设定,计算气流的速度、压强、密度、模具间隙及设备管路的漏气、达到目标真空度所需的时间等结果。

对于真空设备,AnyCasting软件评估包括抽真空设备类型、真空罐、真空泵在内的整个系统抽真空的能力,考虑压室、模具间隙及设备管路的漏气,计算两者之间的平衡。

在此基础上,AnyCasting软件求解型腔中达到目标真空度所需的时间,以及在特定时间下系统能够达到的真空度。用户可以根据上述仿真分析的结果,来优化真空设备类型和规格的选择。

耦合仿真技术的应用案例

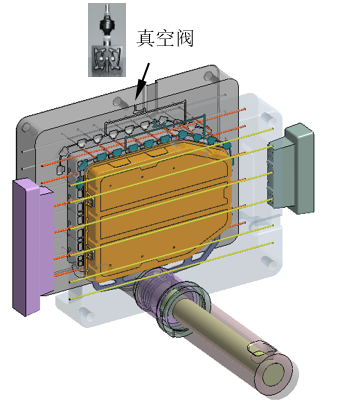

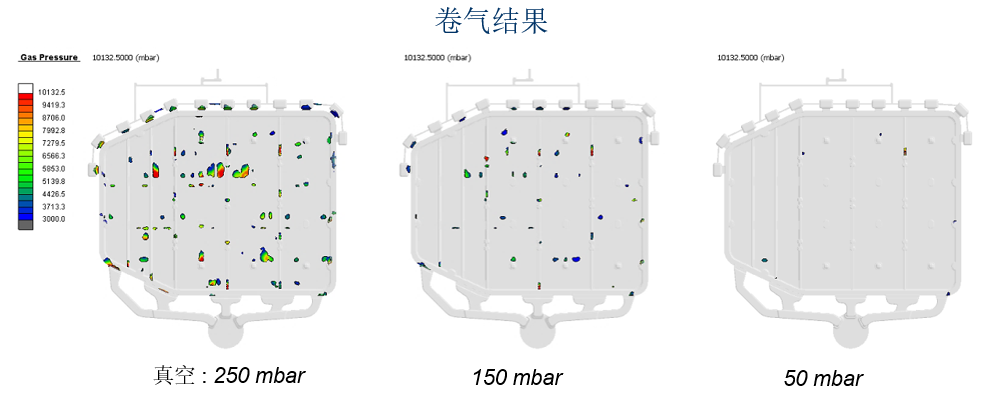

某一新能源汽车电池壳体件,采用抽真空压铸工艺。通过AnyCasting软件,模拟使用不同抽真空能力的设备,模具型腔内空气压力的情况。

铸件及模具:

电池壳体,材料Sliafont 36,重量46 kg,3,300 ton 压铸机

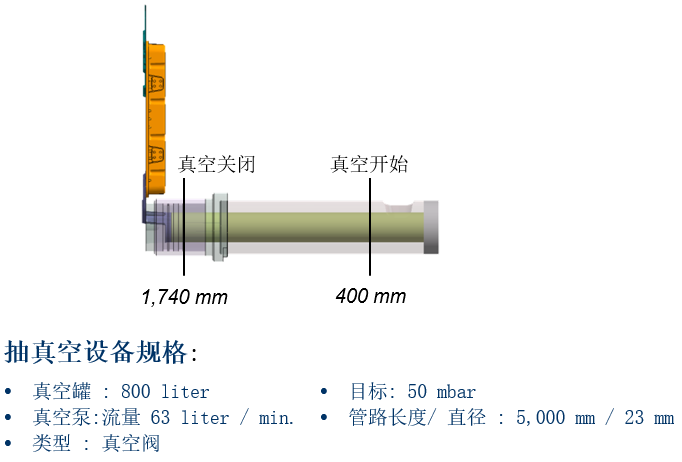

真空设备及工艺:

通过AnyCasting软件两相流耦合分析,获得使用不同规格真空设备情况下的各结果:

结论

AnyCasting在真空压铸工艺过程仿真方面,使用两相流耦合求解技术,可用以评估真空设备和系统,包括真空罐、真空泵、真空阀、模具间隙、压室和管路系统的抽真空能力,分析真空迟滞现象,计算达到特定真空度所需的时间,或者在特定时间点型腔可达到的真空度。