AnyTX 应力分析, 计算产品由于温度分布不均造成的热变形,预测变形大小、方向和铸件的残余应力。

铸造应力削弱铸件的结构强度,降低铸件的承载能力。同时造成铸件变形,甚至开裂,并引起机械加工后,在使用过程中尺寸发生变化,不能保证加工精度的可靠性和整机的精度。

按产生原因的不同,铸造应力可分为机械应力、相变应力和热应力三种。其中热应力是造成铸件和模具应力应变的主要原因。

- 预测铸件或者模具因凝固和冷却过程中温度分布不均匀所导致的应力和应变

- 预测裂纹产生的高风险区域

- 优化铸件和模具的冷却方案

- 增加模具寿命

温度变化会导致物体热胀冷缩,引起热应变。铸件在冷却过程中,由于铸件各部分的温度不一致,散热时各部分冷却速度也不一致,造成收缩率不一致,彼此制约,形成热应变,导致铸件发生变形。

AnyCasting铸造模拟仿真软件,具备精确求解铸造过程温度场的能力,为铸件和模具热应力分析提供了必要的前提条件。

AnyCasting软件自创研发的Real Flow(真实流动)求解器,结合Hybrid混合网格技术,能精准求解流场,并在此基础上,获得铸造过程温度场的分布。

作为专业的铸造CAE分析软件,AnyCasting根据各类金属材质相变非线性热传导方程,对凝固过程的热分析进行准确求解。

AnyCasting提供根据生产节拍进行模具温度场循环运算,求解从瞬态到稳态的模具热平衡。求解过程中,充分考虑生产过程中冷热管路系统、喷涂、嵌件预热、生产节拍等对模具温度场的影响。

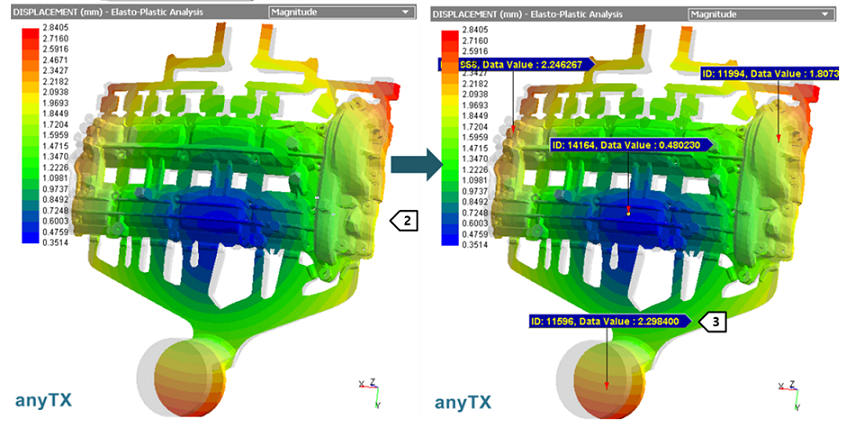

铸件脱模或顶出后温度较高且分布不均,在空冷、炉冷或水冷过程中,随着温度降低,铸件产生变形。AnyCasting提供铸件脱模后冷却过程的温度场计算。

作为过程结果,以上所述的铸造各阶段温度场, AnyCasting都能够输出,并用于热应力求解的分步边界条件设置。多步骤的边界条件设置,能更详尽地表征铸件冷却过程,为精确求解应变提供可靠的前提条件。

一般情况下,金属材料常被视为弹性体,用简单的线性关系本构模型来表征材料的力学行为。线弹性模型认为材料应力-应变为线性关系,主要的力学参数为弹性模量、热膨胀系数和泊松比。

但研究结果表明,高温阶段的本构模型并不再是简单的线性关系,当应力超过一定值后,材料表现为塑性。所以在铸件热应力仿真方面,材料的弹塑性模型更贴合实际材料的现象,更有优势。

AnyCasting为用户提供热弹塑性特性定义的开放界面,并支持相应的求解运算。用户可以输入材料高温阶段随温度变化的膨胀系数、弹性模量和应力-应变曲线。

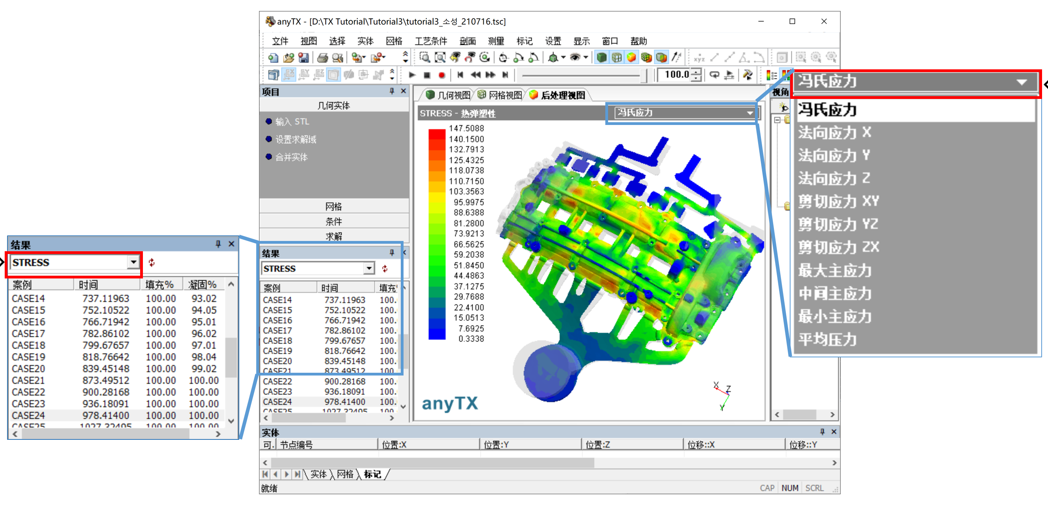

导入铸件或者模具在凝固和冷却过程中各步的温度场,选择热弹性或热弹塑性求解器,即可获得每一步及最终的应力和应变结果。

- 您是不是也有铸件和模具变形的烦恼呢?

- 您是不是想要尝试用AnyCasting软件最新的热应力分析来解决实际的变形问题呢?

- 您是不是还有其它相关的顶杆强度分析、顶出变形分析等一系列烦恼呢?

欢迎联系本司021-58205816,我们将为您提供铸造应力仿真的咨询服务。