一、背景资料

该支架是我公司为外国客户开发的一款产品,属受力结构件,样品要送到日本国进行性能试验及检测,如何预防铸件在成型过程中产生缩孔、缩松、卷气、夹渣等缺陷是铸造工艺设计的重要内容。

运用AnyCasting铸造模拟软件,对四种铸造工艺方案分别进行模拟计算,通过对速度场,温度场的分析来判断铸件中存在缺陷的种类、位置及大小,确定出最佳铸造工艺方案进行模具设计,这对于缩短开发周期降低开发成本都很有意义。

材质要求:A356-T6

毛坯重量:665g

二、铸件结构工艺性分析

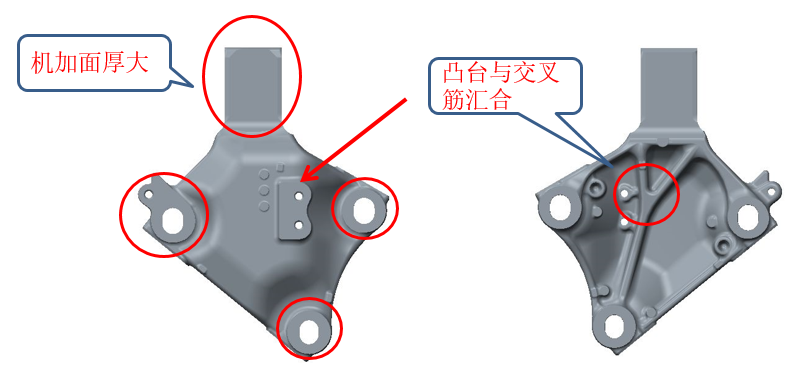

1、铸件的结构特点

机加面均为厚大部位易产生缩孔缩松缺陷;

中间凸台与交叉筋重合形成大的热节补缩困难;

2、浇注位置与分型面选择

沿着与最大外轮廓平行的平面分型,

主浇口设在方台上方或侧面,三孔凸台设暗冒口

3、浇注系统设计

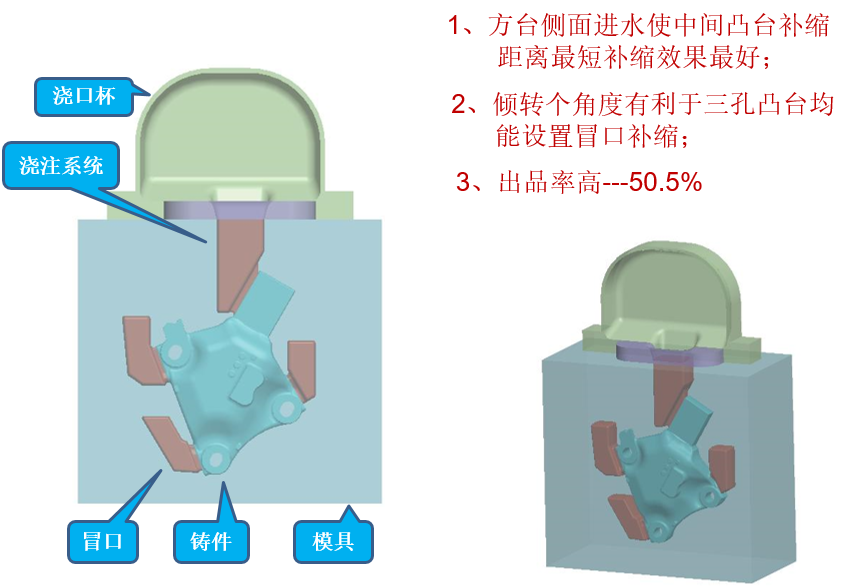

采用顶注式浇冒一体倾转浇注,开方式浇注系统,浇道比

F直:F横;F内=1:(2-4):(1.2-2)

三、铸造方案设计及数值模拟分析

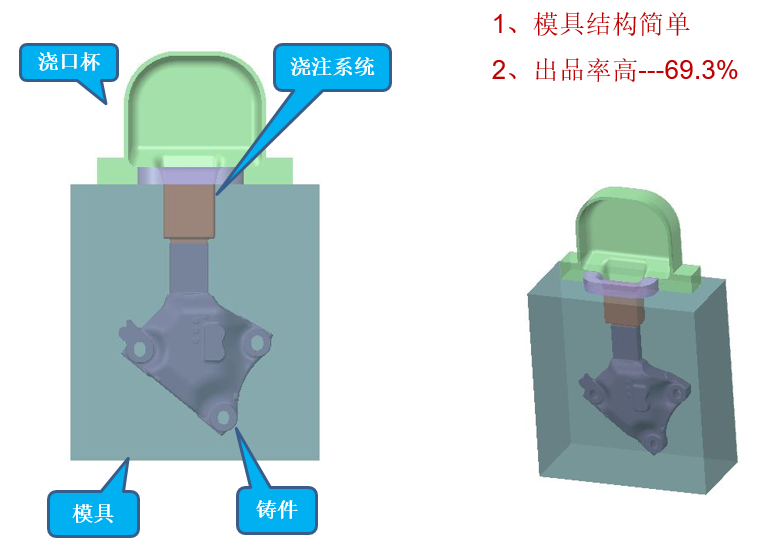

1、铸造方案一

模具设计和优点:

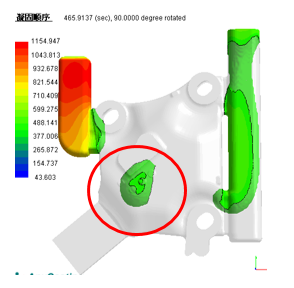

缺点:中间交叉筋厚大部位可能产生缩孔缺陷。

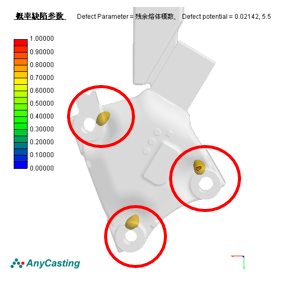

1、铸造方案二

模具设计和优点:

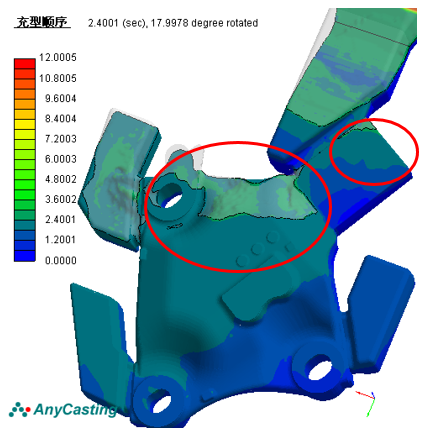

缺点:三个孔部位可能产生缩孔缺陷。

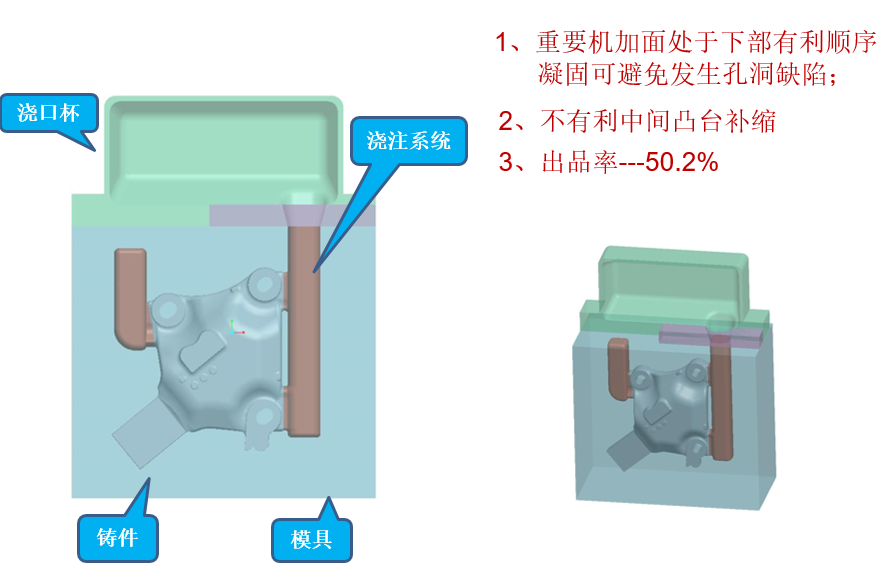

3、铸造方案三

模具设计和优点:

缺点:中间交叉筋厚大部位可能产生缩孔缺陷。

3、铸造方案四

模具设计和优点:

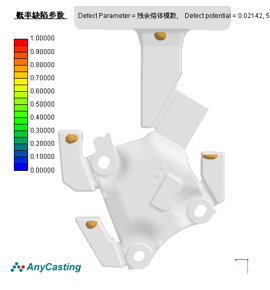

产生凝固缺陷概率低。

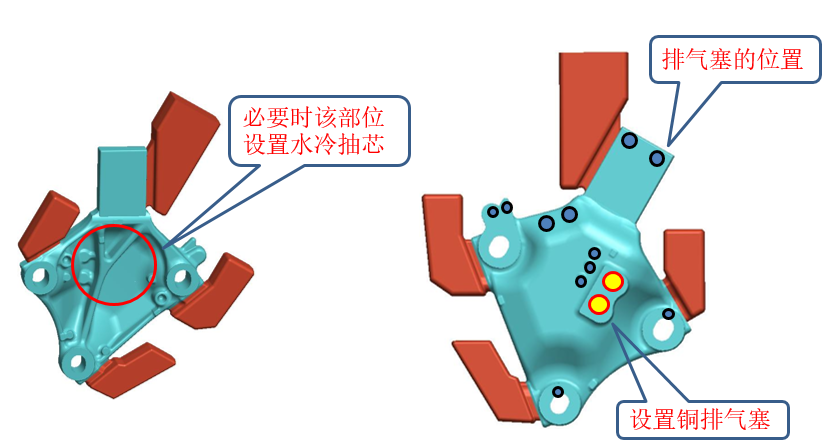

问题:中间凸台及顶端是最易困气的部位,若不及时排出,将导致皮下孔洞及浇不全

第四铸造方案的优化

1、在上模型腔开多处排气塞及排气槽为减少皮下孔洞;

2、采用局部水冷方法来调整厚大部位模具温度场以避免缩孔缩松;

实践结果:

铸造工艺方案正确

浇注系统设计合理

铸件内部质量完好

四、结论

综上所述:

浇注位置的确定,分型面的选择取决于铸件结构;

相同的铸件结构,不同的浇注系统设计决定着铸件缺陷发生几率;

该产品一次完成日本国内所有检测,各项指标符合客户要求,目前该项目已进入量产阶段;

正确的铸造工艺,合理的模具结构,有效的过程控制是获得优质铸件的保证,如何提高铸造工艺设计的正确性、准确性,减少试模次数,缩短开发周期,降低开发成本是我们追求的目标。在这方面AnyCasting数值模拟技术是一个有效的工具。

鸣谢:湖北荆门航特 孙乃一