QT450排气歧管新品工艺开发和研制

亚新科集团 关俊秀

一、背景介绍

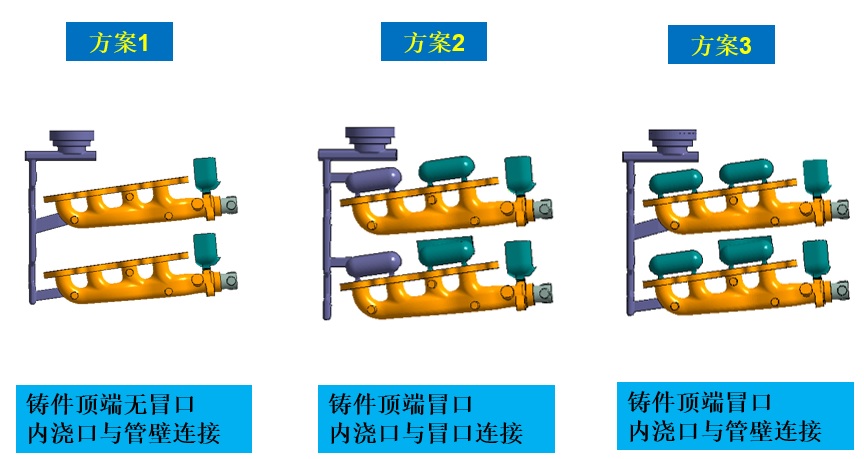

新型排气歧管由于形状尺寸长×宽×高为434mm×86mm×117mm,比较大,而迪砂线无箱垂直分型造型线砂箱尺寸为600mm×480mm×450mm,按照原排气歧管布局,铸件放置不下,上下吃砂量小,容易炮火。如果一箱一件,生产效率又低。这为工艺方案设计带来了很大的挑战,经过研讨,我们决定采取铸件倾斜放置,一箱两件,侧面垂直浇注,这种工艺方案设计是以前没有过的。考虑到浇注顺序、充型性,结合我们防止原排气歧管产生缩孔的经验,我们设计了三种浇注系统方案,具体工艺布局如图1。

图1

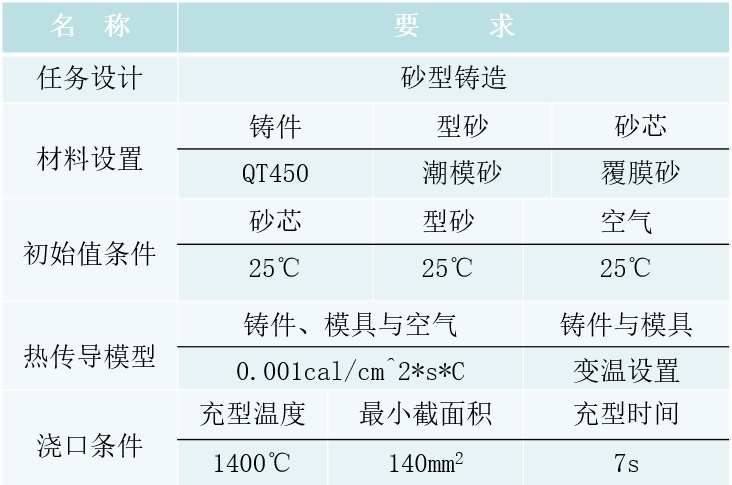

工艺参数设置如下:

二、各方案模拟仿真结果分析和比较

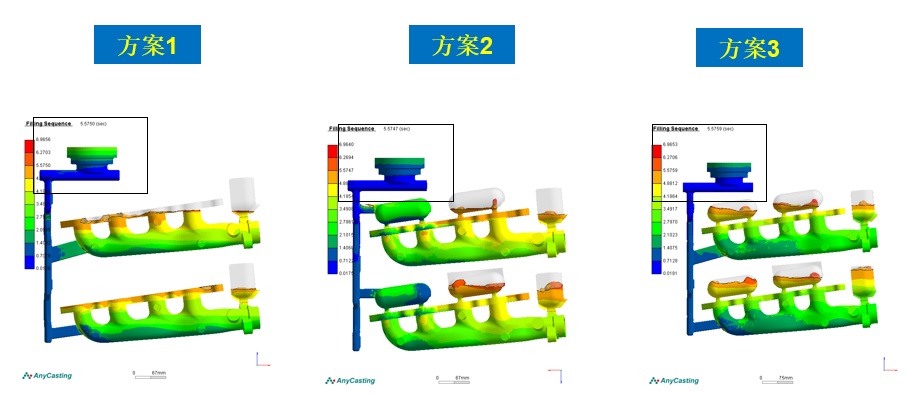

1.模拟结果分析—充型顺序

充型时,各方案的浇口杯都先充满,说明浇注系统设计时,最小截面积设计小了,铁水不能大流量进入,需要很大的压差保证。

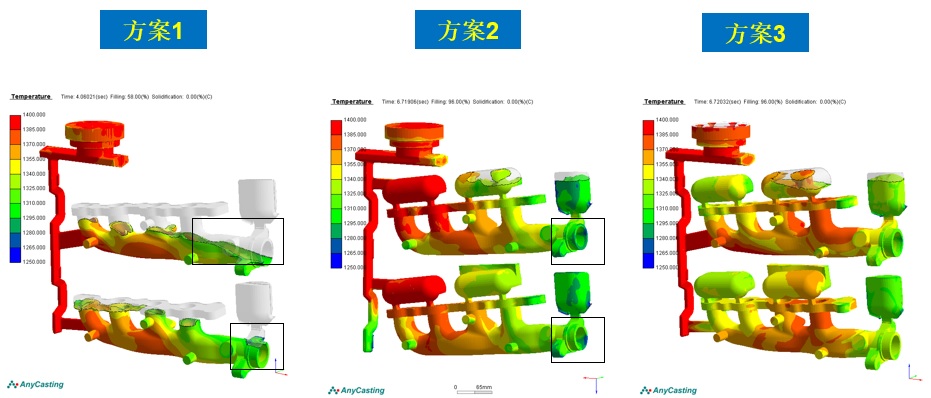

2.模拟结果分析—充型温度

分析结果表明,方案1和方案2最后充填部分金属液温度降低较多,容易出现冷隔及浇不足缺陷。

3.模拟结果分析—收缩缺陷分析

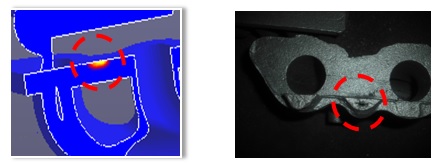

内浇口与管壁直接连接方案(工艺方案1和工艺方案3),对管壁质量影响较大,不易控制,工艺方案1和工艺方案3不可取。如下图所示

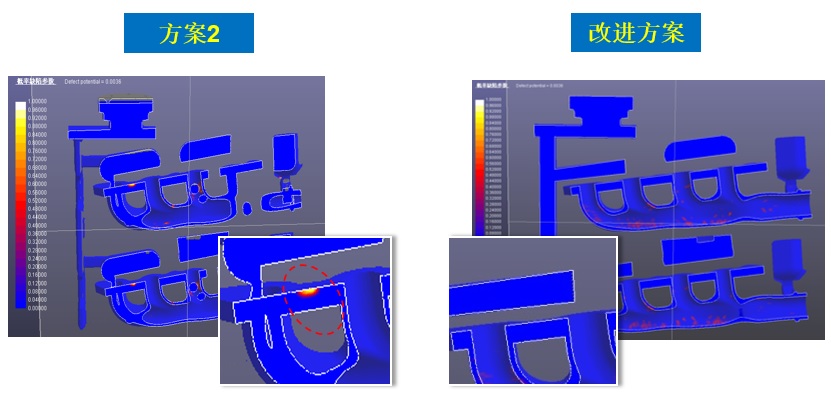

方案2的模拟结果表明,内浇道口处的补缩冒口与铸件直接砂子过热,造成热节,易产生缩孔。如下图所示

三、方案改进和模拟

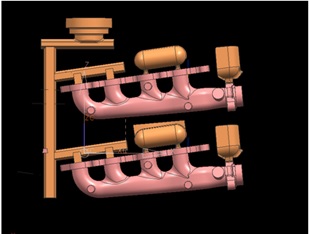

针对先期三个方案的模拟结果分析情况,对工艺方案2进行了工艺方案改进,加大浇注系统尺寸,将最小截面尺寸改为200 mm2,同时将内浇道口处的补缩冒口取消,减少热节,降低缩孔倾向。改进后新型排气歧管UG工艺模型图见图2。

图2

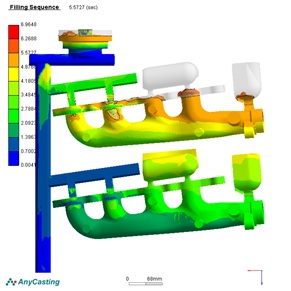

对改进方案的模拟分析显示,从充型过程来看,充型时,浇口杯实现后充满,既当铸件铸型充满后充满;另外,下面的铸件充满后上半部的铸件才充满,充型顺序得到改进,较好。

工艺方案改进后凝固过程情况下图示。铸件先凝固,冒口部位后凝固,冒口起到了对铸件的补缩作用。

四、结论

铸件充型及凝固过程数值模拟对指导解决铸造工艺过程具有重大的实践意义,是提升传统砂型铸造水平的新技术,通过Anycasting铸造模拟技术在新型排气歧管新品开发研制上的应用得出如下结论:

1)Anycasting软件能够实现球铁铸件充型及凝固过程模拟,在产品工艺设计时,能够对工艺方案的选择提供判断依据,缩短新品研制周期。

2) 通过预测缩孔缺陷主要存在位置,可以优化铸造工艺,为产品质量快速提升提供帮助。

关于亚新科集团:

亚新科集团是中国最大的、独立的外资汽车零部件制造集团之一;成立于1994年2月;主要产品为燃油喷射系统、动力及底盘系统零部件、汽车电机、降噪减振产品等。亚新科集团在中国拥有9家主要运营公司、800余家服务站、6个产品研发中心;在美国、欧洲和日本分别设有办事机构。85%为国内客户;15%为国际客户,主要是美国、欧洲及日本的主机客户。

关于AnyCasting:

AnyCastingCo., Ltd.成立于2001年,专业开发金属材料成型CAE模拟分析软件,并提供和铸造相关的工程咨询服务。通过十多年为大量不同领域的汽车、电子、重工、连续铸造行业的客户提供铸造工程咨询服务,AnyCasting积累了丰富的铸造工程经验,并不断地将实际的工艺经验在软件功能中得以实现,使得AnyCasting日益成为当今技术最先进,包含丰富实际工程经验的铸造模拟分析软件。