泵轮低压铸造优化案例

广西柳工机械股份有限公司

铸造事业部:赵春惠

【摘要】:液力变矩器泵轮叶片较薄,而且内外表面均为复杂的曲面结构,普通砂型铸造极易产生冷隔、夹渣、浇不足、砂眼等缺陷,所以采用低压铸造工艺。但在低压铸造过程中,由于压力和温度等参数设定不合理,浪费了低压铸造压力下补缩的优点,反而容易出现缩松缺陷。本文通过采用AnyCasting铸造模拟软件进行数值模拟分析,确定合理的工艺参数,并在实际铸造生产中制定相应措施进行验证,有效的消除了缩松缺陷。

一、原模具方案和铸件缺陷

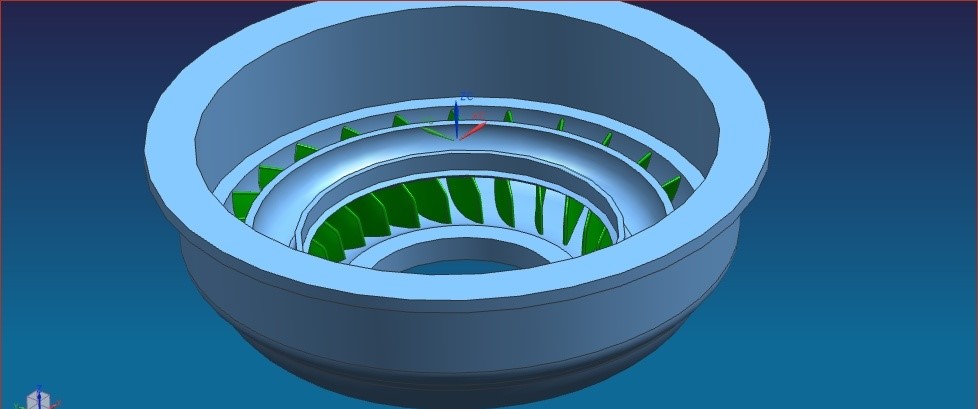

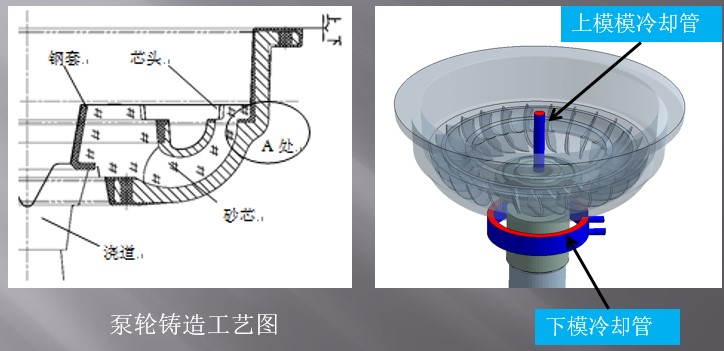

原模具方案如下图所示:

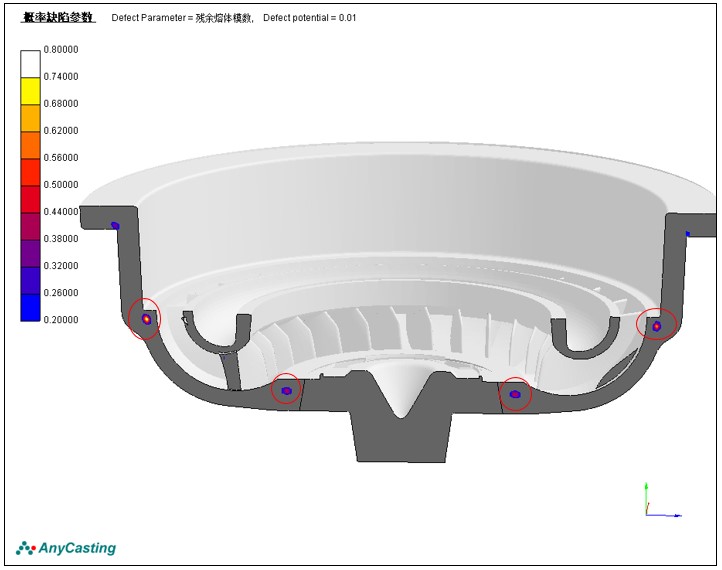

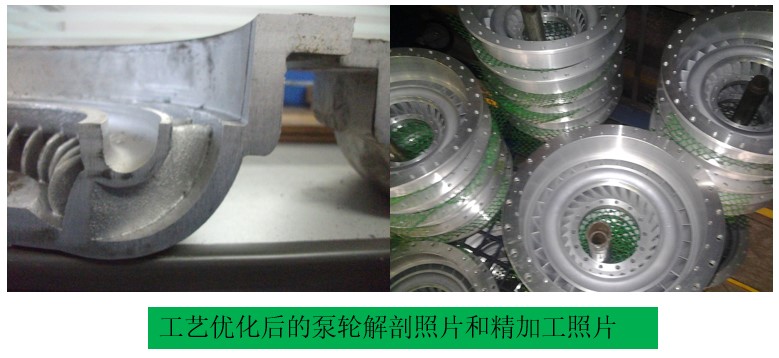

在铸件解剖和精加工之后,我们发现铸件在下述地区存在缩松缺陷:

二、基于AnyCasting的缺陷成因分析

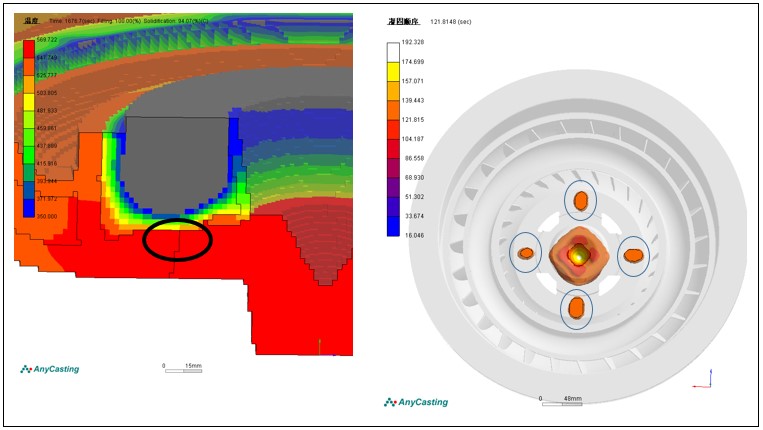

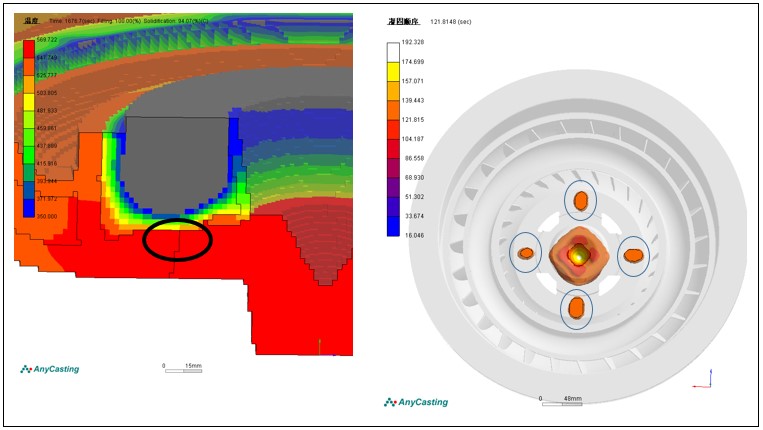

模拟仿真软件再现了低压铸造工艺中的收缩缺陷,如下图所示:

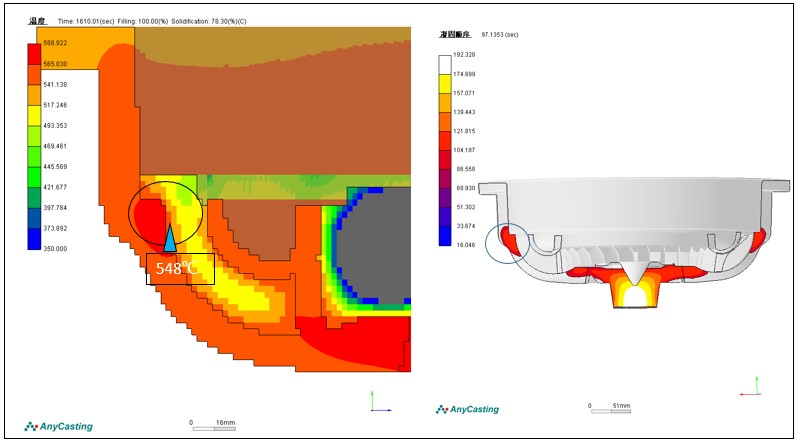

首先从温度场分析不难发现,砂芯散热较慢,局部温度高达548℃,超过了材料固相温度,使得铸件在此区域最后凝固。

其次,由于砂芯散热较慢,使得最后凝固区域往铸件处移动。

模具温度场分布 铸件的孤立液相区

三、解决方案

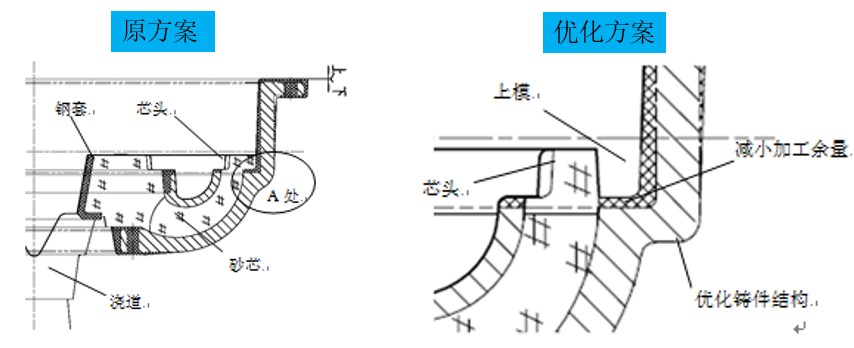

根据分析所得的原因,我们针对性地采取了以下的模具改善措施:

· 修改芯头结构,改善传热

· 减少加工余量

· 优化铸件结构,减少热节

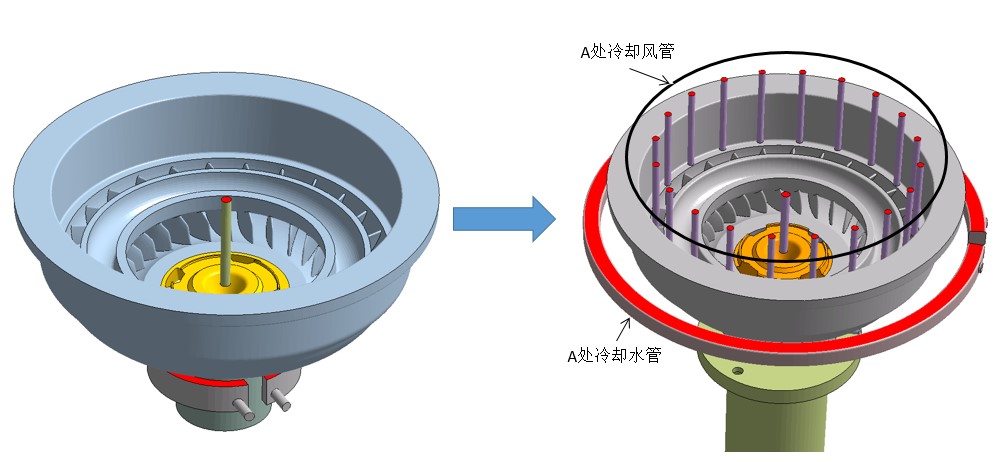

铸件厚大部位(A处)采取强制冷却措施如风冷、水冷,在泵轮A处上模增加风冷,在泵轮A处外模增加水冷。

四、优化方案的效果

原缩松位置缩松缺陷废品消除,其他部位亦无新增缺陷,大大节约了生产成本。据统计,2013年降低成本=(改进前缩松废品率-改进后缩松废品率)*该泵轮年产量*单件损失金额=(7.4%-0)×15632×132.18=152,901.59元。

关于柳工铸造事业部(柳工柳州铸造有限公司)

广西柳工机械股份有限公司铸造事业部,目前年产铸件3万多吨,主要从事驱动桥、变速箱、变矩器和液压阀类铸件的铸造加工业务。在职员工589人,其中技术/质量人员47人,占人员总数的8%。2014年铸造工业园建成后年生产能力达8万吨。

关于AnyCasting:

AnyCastingCo., Ltd.成立于2001年,专业开发金属材料成型CAE模拟分析软件,并提供和铸造相关的工程咨询服务。通过十多年为大量不同领域的汽车、电子、重工、连续铸造行业的客户提供铸造工程咨询服务,AnyCasting积累了丰富的铸造工程经验,并不断地将实际的工艺经验在软件功能中得以实现,使得AnyCasting日益成为当今技术最先进,包含丰富实际工程经验的铸造模拟分析软件。